给每颗螺丝钉发“身份证”

一枚运载火箭,零部组件以“数十万计”。传统模式下,为了完成一份整机质量资料的汇总,质量师、工艺员得在浩如烟海的纸质单据和分散的系统之间来回“搬运”,平均要花上约7天。

而在上海航天设备制造总厂有限公司(下称“上海航天设备制造总厂”)的智能工厂里,这一时间被压缩到了5分钟。

授权人员打开系统,几分钟就能追到全数据源头——从原材料检测、零件加工、部件装配到整机试验。这样的速度,并不来自加班加点,而是来自生产方式的重构。

日前,工业和信息化部等六部门联合揭晓全国首批领航级智能工厂培育名单,上海航天设备制造总厂凭借“高可靠规模化宇航产品全流程链动智能工厂”占据一席。

从火箭到螺丝钉

都有“数字身份证”

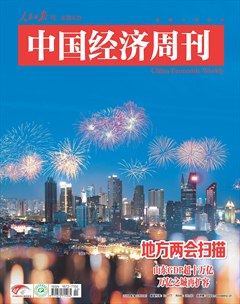

在运载火箭总装区域,两个数十吨重的火箭子级正在对接。这里没有传统重工现场的嘈杂,取而代之的是电机轻微的嗡鸣。

一套“一站式”柔性自动对接系统,集成了大尺寸空间位姿测量技术。设备像长了“眼睛和手”,能自动捕捉位置、感知受力状态、自动调整姿态,像穿针引线一样,将数吨重的舱段严丝合缝地拼在一起。彻底告别了过去“靠人喊、靠眼看、靠手摇”的传统对接方式。

这种“举重若轻”,得益于工厂把复杂的“系统工程”搬进了数字世界。

登录后获取阅读权限

去登录

本文刊登于《中国经济周刊》2026年2期

龙源期刊网正版版权

更多文章来自

订阅