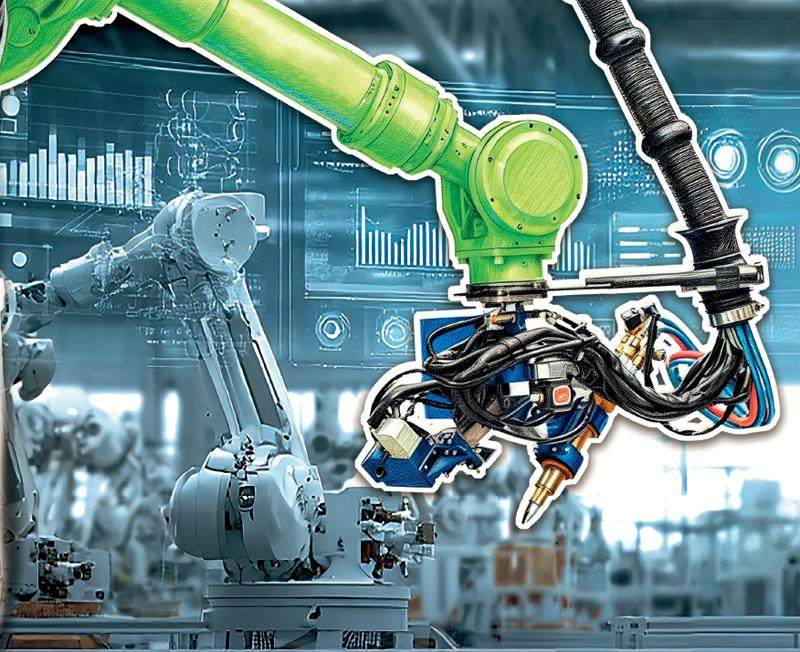

最“厉害”的中国工厂正式亮相。

近日,“2025年度领航级智能工厂培育名单”发布,首批15家工厂经过层层选拔、优中选优,最终脱颖而出,成功入选。这些工厂来自上海、江苏、浙江、山东、湖北、湖南、广东等10个地区,涵盖了装备制造、原材料、电子信息、消费品等关键行业。

2024年起,工业和信息化部、国家发展改革委、财政部、国资委、市场监管总局、国家数据局等六部门联合开展智能工厂梯度培育行动,构建了基础级、先进级、卓越级和领航级四级培育体系。数据显示,累计建成3.5万余家基础级、8200余家先进级、500余家卓越级、15家领航级智能工厂。领航级智能工厂作为四级体系的最高层级,被视为代表着中国乃至全球智能制造的最高水平。

“十五五”规划建议指出,要“加快建设制造强国”,并强调要“保持制造业合理比重,构建以先进制造业为骨干的现代化产业体系”。

这意味着,推动技术改造升级,促进制造业数智化转型,发展智能制造、绿色制造、服务型制造,加快产业模式和企业组织形态变革,是我们面向“十五五”乃至未来的重要着力方向。

工业和信息化部相关负责人表示,领航级智能工厂正在引领创新范式、生产方式、供应链形态的全面变革,将加速我国构建数据、模型等新型制造体系,并通过“智能制造母工厂”模式带动产业链协同升级,形成更加韧性、安全的全球制造网络。

“这场深刻的技术变革,直接转化为实实在在的效益和优势。以产品研制为例,卓越级、领航级工厂的研发周期平均缩短分别为29%和38%,充分展现了智能制造的巨大价值。”工业和信息化部副部长辛国斌表示。

近日,《中国经济周刊》派出多路记者奔赴多家领航级智能工厂,实地探访和揭秘这批“中国智造”最强者的跃升密码。

“金字塔塔尖”有多强

“领航级智能工厂是从全国8200余家先进级智能工厂、500余家卓越级智能工厂中遴选出的优秀代表,是我国制造业数字化、网络化、智能化最高发展水平的典型代表,充分体现了我国智能制造十余年耕耘的丰硕成果,代表了当前全球智能制造的最高水平,是创新范式、生产方式和管理模式变革探索的标杆典范。”工业和信息化部装备工业二司原一级巡视员王瑞华告诉本刊记者。

王瑞华说,智能工厂梯度培育体系是推动智能制造向更大范围、更深层次、更高水平拓展的重要抓手。截至目前,我国已培育出一支庞大的智能工厂梯队,其中,领航级智能工厂被誉为“金字塔塔尖”。

那么,中国智能制造的“金字塔塔尖”实力有多强?

在上海航天设备制造总厂,通过探索宇航产品全流程柔性制造模式,构建基于人工智能+模型的新型研制体系,以及开发先进的高精度镜像铣削、搅拌摩擦焊接、自动柔性总装等一系列技术与装备,公司不仅能满足宇航产品极大尺寸、极端环境服役特点以及苛刻质量要求,实现集成综合试验数据智能判读及全周期质量追溯,还将工厂的生产能力提升了3倍。

在南京钢铁股份有限公司,通过产业链深度协同的个性化定制服务模式和自下而上融合数字孪生与人工智能技术,公司不仅能响应高端特钢从大批量向多品种、小批量制造的市场需求变化,还大幅提高了工厂订单准时交付率,降低了产业链上下游企业总成本。

在海康威视,依托公司自研的物联感知、AI、大数据等技术、产品与平台,构建了完善的智能工厂技术体系,不仅有效应对了3万余种产品型号“多品种、小批量”的大规模定制与高频换产挑战,还通过“AI大脑”的决策与控制,实现备料、装配、测试、包装全工序无人化作业,在保证质量的同时,较传统线体效率提升243%,实现了“柔性、高效、敏捷”化制造。

在中联重科,通过构建覆盖下料、焊接、机加、涂装、装配到调试的六大核心端到端智能制造流程体系,并运用自适应高效焊接、自适应机加工、多模态感知柔性机器人等AI融合技术,公司不仅实现了多品种、小批量重型装备规模化“以销定产”的生产模式变革,还将生产一台挖掘机的时间压缩到6分钟,从钢板到挖掘机全流程生产周期仅6.5天。